معرفی پرینت با فیلامنت صنعتی PEEK

فیلامنت PEEK

مقدمه

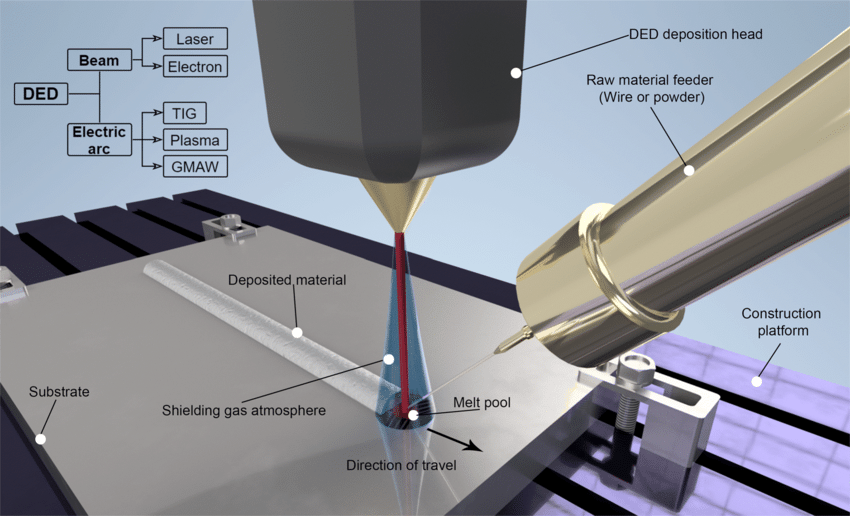

چاپ سه بعدی به عنوان یکی از فناوریهای تحولآفرین در ساخت و تولید، مورد توجه ویژهای قرار گرفته است. فرایند مدلسازی رسوب ذوب شده به دلیل سادگی، هزینه مناسب و قابلیت استفاده از انواع ترموپلاستیکها کاربرد گستردهای یافته است. پلیمر پلی_اتر_اتر_کتون (Polyether Ether Ketone_Peek) به عنوان یکی از پلیمرهای پیشرفته و به عنوان یک ترموپلاستیک آلی، توجه بسیاری از پژوهشگران و صنعتگران را به خود جلب کرده است.

PEEK چیست؟

PEEK یک ترموپلاستیک نیمهکریستالی با دمای ذوب بالا (343 درجه سلسیوس) است که خواص مکانیک و شیمیایی برتری دارد که همین دلایل آن را به گزینهای مناسب برای کاربردهای صنعتی و پزشکی تبدیل کرده است. ساختار شیمیای آن شامل زنجیرههایی با حلقه آروماتیک و پیوندهای اتر و کتون است. این ترکیب باعث ایجاد تعادل بین انعطاف پذیری زنجیره (به دلیل اتر) و سختی و پایداری حرارتی( به دلیل کتون و آروماتیک) میشود.

PEEK یکی از پلاستیکهای سازگار برای کاربردهای درون خلأ محسوب میشود که همین امر آن را برای صنایع هوافضا، خودروسازی و شیمیایی مناسب می کند. این ماده علاوه بر مدول بالا و استحکام، در برابر مواد شیمیایی و دماهای بالا مقاومت زیادی داشته و زیست سازگاری آن موجب شده است تا در حوزههای پزشکی مانند ساخت ایمپلنتهای ستون فقرات نیز به کار رود.

ویژگیهای PEEK:

رفتارهای حرارتی:

- دمای انتقال شیشهای یا همان Tg: 143 درجه سانتیگراد

- دمای ذوب یا همان Tm: 343 درجه سانتیگراد

- دمای تخریب حرارتی: بالاتر از 570 درجه سانتیگراد (در شرایط بیهوازی)

- این ویژگیها نشان میدهد که PEEK در دماهای بالا به صورت پیوسته بسیار مناسب است.

خواص مکانیکی:

- استحکام کششی: 90_100 MPa

- مدول کششی: 3.6 GPa

- پایداری مکانیکی حتی در محیطهای خورنده

- مقاومت سایشی بالا

- ضریب اصطکاک پایین

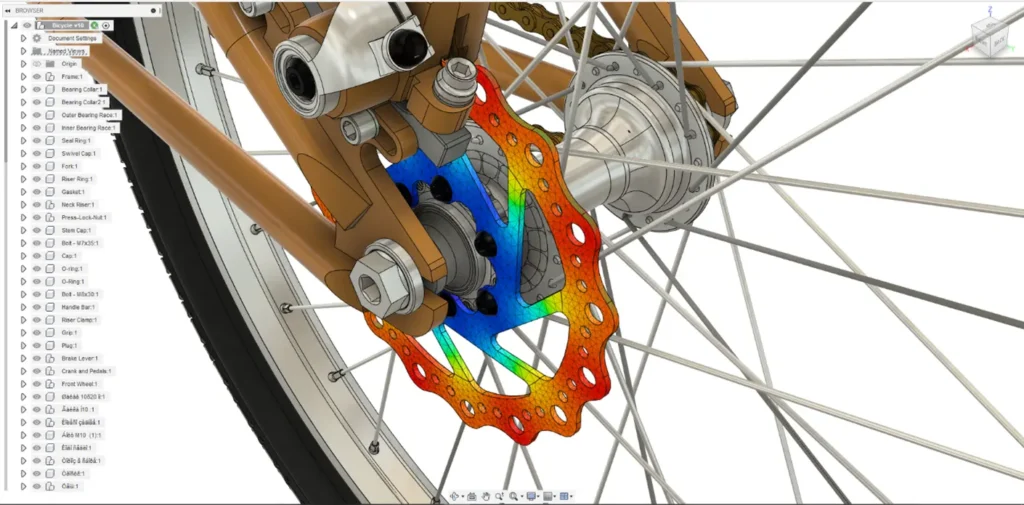

ساختار PEEK بر روی خواص مکانیکی و حرارتی تاثیر مستقیم دارد، هرچه کریستالینیتیی بالاتر باشد، استحکام شیمیایی افزایش مییابد اما چقرمگی کاهش مییابد. در چاپهای سه بعدی، کنترل نرخ سرد شدن و شرایط دمایی محفظه نقش مهمی در میزان کریستالینیتی و خواص نهایی قطعه دارد.

کاربردهای PEEK:

-

در زمینه پزشکی و زیستپزشکی:

ایمپلنتهای ارتوپدی: همانطور که قبل تر هم گفته شد، این ماده در ساخت ایمپلنتهایی مانند مهرههای ستون فقرات، پلاکهای استخوانی و جایگزین مفصلها کاربرد گستردهای دارد.

ایمپلنتهای دندانی: پایههای دندان مصنوعی یا فریمهای پروتز.

ابزارهای جراحی: این ماده به دلیل مقاومت در برابر استریلسازی مکرر در دما و فشار بالا میتواند ماده مناسبی برای ساخت ابزارهای جراحی و دندان پزشکی باشد. این ماده برخلاف فلزات، در تصویربرداری پزشکی ایجاد تداخل نمیکند.

-

در زمینه هوافضا:

این ماده در قطعات مقاوم در برابر حرارت و سوختهای شیمیایی، مثل بستها، پوششها، استفاده در محیطهایی با ارتعاش و تنش بالا و همچنین قطعات ساختاری سبک ولی مقاوم کاربرد دارد.

-

در زمینه خودروسازی:

PEEKها در اجزای موتور، یاتاقانها، دندهها (به دلیل مقاومت سایشی و حرارتی) استفاده میشوند.

-

در زمینه صنایع نفت و گاز(شیمیایی):

به دلیل مقاومت در برابر سایش، قطعاتی مانند پمپها و شیرهایی که با این ماده ساخته شدهاند میتوانند در تماس مستقیم با مواد خورنده قرار گیرند.

Peek خواص نزدیک به فلز دارد ولی مزایای پردازش آسانتر و سبکی پلی مر را حفظ میکند. کاربردهای متنوع دیگری در حوزه های الکترونیک، برق، صنایع نظامی و انرژی نیز دارد.

مزایا و معایب Peek:

| معایب | مزایا |

| قیمت نسبتا بالا( نسبت به فیلامتهای متداول مانند ABS,PLA) | مقاومت حرارتی بالا |

| خطر تاب برداشتن(warping) | خواص مکانیکی بسیار خوب |

| نیاز به تجهیزات صنعتی خاص | مقاومت شیمیایی گسترده |

| ترشکاری و ماشینکاری دشوار | زیستسازگار |

| دسترسی محدودتر در بازار | عایق الکتریکی مناسب |

| مقاومت کم در برابر نور UV | پایداری در برابر سایش |

| دارای حساسیت رطوبت بسیار بالا | پایداری در برابر خستگی |

| نیازمند اپراتور ماهر کارگاهی | جایگزین سبک برای فلزات |

| محدودیت رنگ | پایداری ابعادی خوب |

| درصد بلورینگی حساس به شرایط چاپ | نرمشوندگی خودکار بالا |

برخی از دشواری های چاپ با PEEK مانند انقباض و تاب برداشتن را می توان با ترکیب مواد کامپوزیتی مانند تقویت کننده های فیبر شیشه، گرافیت یا فیبر کربن کاهش داد. بازپخت پس از چاپ نیز می تواند کیفیت قطعه را افزایش دهد.

چرا بازپخت PEEK مهم است؟

قطعات Peek بعد از چاپ سه بعدی یا فرایندهای شکل دهی معمولا به صورت آمورف یا نیمهکریستالی هستند. برای رسیدن به خواص مکانیکی، حرارتی و شیمیایی مطلوب، باید درصد بلورینگی را افزایش داد. بازپخت (Annealing) باعث میشود که زنجیرههای پلیمری فرصت پیدا کنند تا به حالت پایدارتر(کریستالیتر) برسند.

اثرات بازپخت روی خواص PEEK چیست؟

- افزایش استحکام مکانیکی و مدول کشسانی

- بهبود مقاومت حرارتی

- افزایش مقاومت شیمیایی در برابر حلالها و خوردگی

- کاهش تنشهای پسماند ناشی از فرایند چاپ یا تزریق

باید در زمان و دمای بازپخت دقت شود تا تغییر ابعادی رخ ندهد.

کاربرد بازپخت در پرینتر سه بعدی PEEK: در پرینت PEEK، قطعه ی پرینت شده معمولا بخشی از آمورف است چون سرد شدن سریع در لایهگذاری مانع بلورینگی کامل میشود. بازپخت پس از چاپ باعث بهبود استحکام بین لایهای، افزایش مقاومت در برابر خزش(creep) و پایداری ابعاد دماهای بالا میشود.

پرینت سه بعدی PEEK در دماهای پایینتر:

PEEK میتواند هر دو فاز کریستالی و آمورف را در ساختار خود داشته باشد که به آن جامد نیمهکریستالی گفته میشود. همچنین PEEK میتواند کاملاً آمورف باشد، یعنی تقریباً بدون کریستالی بودن در ساختار خود.

پرینت سه بعدی PEEK در دماهای پایینتر از 133 درجه ساتیگراد، کاهش قابل توجهی در خواص مکانیکی، مقاومت شیمیایی و چگالی ایجاد میکند. همچنین اختلاف دمای بین لایهها باعث اعوجاج قطعه، تنشهای باقی مانده و کاهش استحکام در جهت Z به دلیل ضعیف شدن پیوند بین لایهها میگردد. برای دستیابی به خواص بهتر باید دمای محفظه چاپ به اندازه کافی بالا باشد تا از تبلور مناسب PEEK و استحکام بین لایهای اطمینان حاصل شود. در غیر این صورت، قطعات تولیدی برای کاربردهای نهایی مناسب نخواهند بود.

حالت آمورف: هنگام پرینت در دمای پایین

حالت نیمهبلورین: هنگام پرینت در دمای بهینه

این تغییر حجم باعث اعوجاج و تاب برداشتن قطعه میشود.

نکات مهم برای پرینت سه بعدی با PEEK :

-

دمای ثابت:

PEEKتحت دماهای ناپایدار و دچار نوسان، به خوبی واکنش نشان نمی دهد. بنابراین، استفاده از محفظۀ گرم دستکم توصیه می شود.

-

تمیزی نازل:

تمام متریال باقیمانده باید از نازل خارج شود، در غیر اینصورت احتمال انسداد وجود دارد که در نهایت به ایجاد لکه روی چاپ منجر می شود.

-

تبلور نامناسب:

گاهی اوقات، هنگام چاپ با متریال PEEK، تبلور نامناسب رخ می دهد. اگر رنگ قسمت هایی از چاپ متفاوت باشد، مثلاً تغییر رنگ پیش فرض بژ به رنگ قهوهای، می تواند نشانگر تبلور نامناسب باشد. این امر می تواند ناشی از نوسان دما در طول فرایند چاپ باشد.

-

فیلامنت باید در محیط خشک نگه داری شود:

تا استفادۀ بعدی باید متریال را در مکانی خنک، خشک و تاریک نگه دارید. با این کار کیفیت متریال حفظ شده و به نتایج مطلوبی دست خواهید یافت.

جایگزین PEEK:

یکی از جایگزینهای مناسب بری فیلامنت PEEK، فیلامنت PEI(پلی اتر ایمید) با نام تجاری Ulterm است. این ماده نیز مانند Peek مقاومت حرارتی بالا، استحکام مکانیکی عالی و پایداری شیمیایی مناسب دارد اما قیمت آن مناسبتر است.

مزایای PEI نسبت به PEEK:

- پرینت راحتتر

- مقاومت خوب در برابر شعله و مواد شیمیایی

- وزن سبکتر و انعطافپذیری بیشتر

معایب آن:

- مقاومت حرارتی و مکانیکی کمتر

- محدویت در کاربردهای با دمای بسیار بالا

نتیجهگیری

فیلامنت PEEK به دلیل خواص منحصر به فردی مانند مقاومت حرارتی بالا، استحکام مکانیکی عالی و سازگاری زیستی، به یکی از موارد پرکاربرد در صنایع مختلف تبدیل شده است. این ماده در پرینترهای سه بعدی توانایی تولید قطعات پیچیده و با دوام را فراهم میکند، هرچند چالشهایی مانند هزینه بالا و نیاز به تنظیمات دقیق پرینتر وجود دارد. انتظار میرود با پیشرفت فناوریهای پرینتر سهبعدی، استفاده از PEEK گستردهتر شود و راهحلی کارآمد برای کاربردهای تخصصی ارائه دهد.

منابع: