بررسی تفاوت بین فیلامنتهای PEEK و PEKK

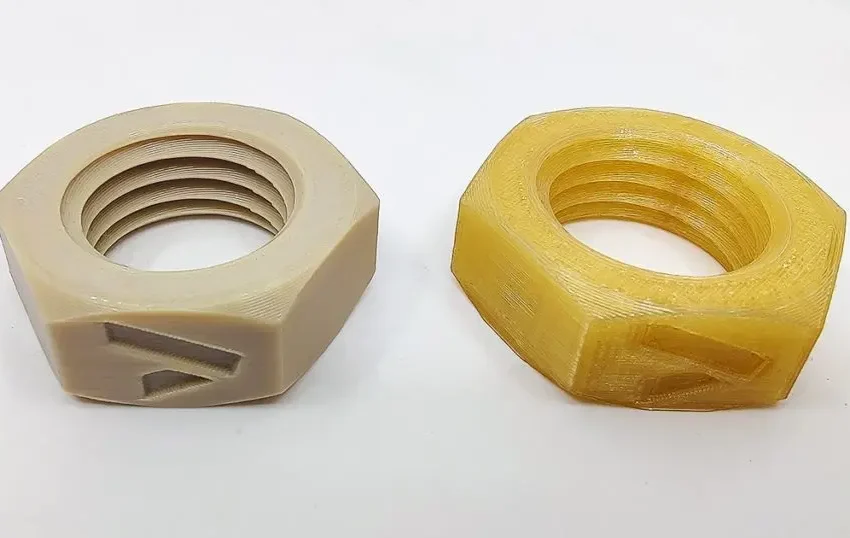

شکل_1: مهرههای صنعتی چاپ سهبعدیشده با دو فیلامنت پیشرفته PEEK و PEKK

مقایسه تخصصی دو فیلامنت پیشرفته PEEK و PEKK از خانواده PAEK در چاپ سهبعدی؛ بررسی تفاوتهای ساختاری، خواص مکانیکی، سهولت چاپ، کاربردهای صنعتی، تنظیمات دمایی و چالشهای پسپردازش.

مواد مورد استفاده در پرینت سهبعدی نقش کلیدی در این فرآیند دارند، چرا که ویژگیهای شیمیایی و مکانیکی قطعه نهایی را تعیین میکنند. امروزه بازار طیف گستردهای از مواد را ارائه میدهد؛ از پلیمرها گرفته تا فلزات، سرامیکها و جوهرهای آلی. اگر به پلاستیکها نگاه کنیم، تنوع زیادی دارند و چاپ آنها میتواند ساده یا بسیار تخصصی باشد. چه به صورت فیلامنت، رزین یا پودر، هر نوع ماده ویژگیهای خاص خود را دارد.

در این مقاله تمرکز ما بر دستهای از پلیمرهای با عملکرد بالا است، بهویژه خانوادهای به نام پلیآریلاترکتونها (PAEK) دو مادهی مهم در این گروه که بهطور فزایندهای در صنعت مورد استفاده قرار میگیرند عبارتند از: PEEK و PEKK.

مقدمه

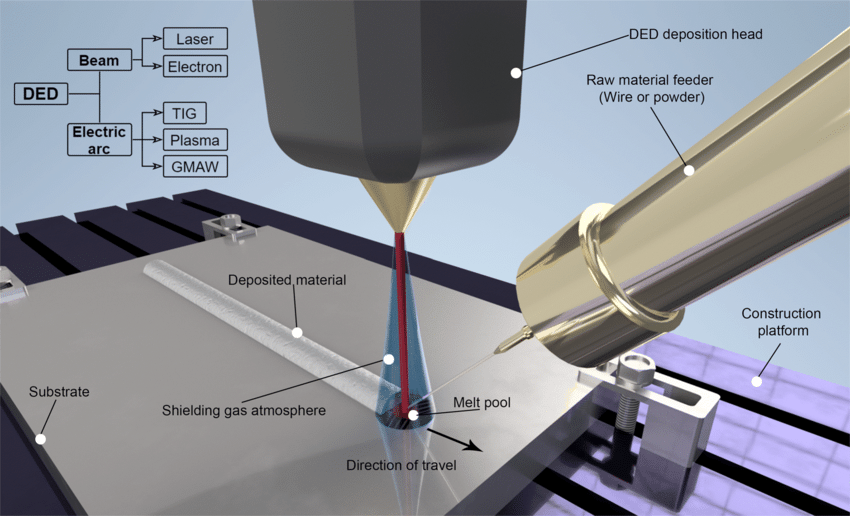

PEEK و PEKK معمولاً در صنایع تولیدی سنتی مانند تزریق پلاستیک و ماشینکاری کاربرد دارند و به دلیل ویژگیهای حرارتی قابل توجه و مقاومت بالا شناخته شدهاند. اغلب با فلزات مقایسه میشوند و در چند سال اخیر با برخی فرآیندهای چاپ سهبعدی مانند اکستروژن مواد (FDM) و سینترینگ لیزری انتخابی (SLS) سازگار شدهاند. اما تفاوت این دو ترموپلاستیک قدرتمند چیست؟ کدامیک را باید انتخاب کرد؟

تفاوت ترکیب و ویژگیهای فیلامنت PEEK و PEKK

در مقایسهی دو پلیمر با عملکرد بالا، نخست باید به ترکیب شیمیایی و ویژگیهای آنها توجه کرد؛ چرا که این عوامل نقش مهمی در نحوهی عملکردشان در فرآیند تولید دارند و میتوانند در انتخاب نهایی تأثیرگذار باشند.

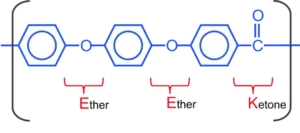

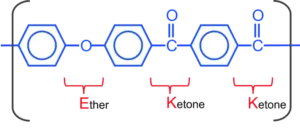

هر دو ماده، یعنی PEEK و PEKK، عضو خانوادهی PAEK هستند؛ گروهی از ترموپلاستیکهای نیمهبلورین و آمورف با عملکرد بالایی هستد. در این خانواده، رایجترین پلیمر PEEK است که ساختار مولکولی آن شامل یک گروه کتونی و دو گروه اتر است. در مقابل، PEKK ساختاری معکوس دارد: دو گروه کتونی و یک گروه اتر. پیوندهای کتونی انعطافپذیرتر هستند و همین موضوع باعث افزایش انعطافپذیری کلی پلیمر میشود. در نتیجه، دمای انتقال شیشهای (دمایی که در آن پلیمر شروع به نرم شدن میکند) و دمای ذوب در PEKK بالاتر است.

از جمله ویژگیهای مشترک این دو ماده میتوان به موارد زیر اشاره کرد:

- مقاومت مکانیکی بالا

- تحمل دمایی زیاد

- مقاومت در برابر خستگی

- اشتعالپذیری پایین

PEKK در برابر مواد شیمیایی خورنده مقاومتر است، پایداری دیالکتریک خوبی دارد و در هنگام فرآوری گازهای سمی تولید نمیکند. در مقابل، PEEK دارای خواص مکانیکی عالی و نسبت استحکام به وزن بالایی است که آن را به جایگزینی مناسب برای برخی فلزات تبدیل میکند. همچنین، هر دو پلیمر قابلیت استریل شدن دارند که استفاده از آنها را در حوزهی پزشکی تسهیل میکند.

با وجود شباهتهای زیاد، تفاوتهایی نیز میان این دو ماده وجود دارد که عمدتاً به ترکیب شیمیایی آنها برمیگردد. مهمترین تفاوت، درجهی بلورینگی و سرعت بلوری شدن آنهاست. این مفهوم به میزان نواحی بلوری موجود در ساختار پلیمر اشاره دارد و معمولاً بهصورت درصد بیان میشود. هر دو ماده نیمهبلورین هستند، اما میزان بلورینگی آنها بسته به شرایط فرآوری متفاوت است.

در فرآیند چاپ سهبعدی، PEEK معمولاً به سطح بالایی از بلورینگی میرسد، در حالی که PEKK ساختار بلوری ضعیفتری دارد. این ویژگی نهتنها بر خواص قطعهی نهایی تأثیر میگذارد، بلکه سرعت بلوری شدن و ویژگیهای رئولوژیکی (رفتار جریانپذیری ماده) نیز بر سهولت چاپ تأثیرگذارند.

سهولت در چاپ

در این بخش تمرکز اصلی بر فناوری FDM (مدلسازی با رسوب ذوبشده) است. هنگام کار با پلیمرهای پیشرفته، داشتن دانش فنی بالا ضروری است تا از خطاهای احتمالی در فرآیند چاپ جلوگیری شود. همچنین، نیاز به پرینتری دارید که بتواند دماهای خاصی را تأمین کند.

برای چاپ سهبعدی با PEEK، دستگاه باید دارای اکسترودری باشد که تا ۴۰۰ درجه سانتیگراد گرم شود، بهعلاوه محفظهای با دمای ۱۲۰ درجه سانتیگراد و صفحه ساختی که تا ۲۳۰ درجه سانتیگراد گرم شود. این دماها برای چسبندگی مناسب لایهها و جلوگیری از مشکلاتی مانند تاببرداشتن (warping) ضروری هستند.

در مورد PEKK ، شرایط کمی متفاوت است. دمای اکستروژن معمولاً بین ۳۴۰ تا ۳۶۰ درجه سانتیگراد است. این ماده نیز به صفحه ساخت گرم و محفظهی حرارتی نیاز دارد.

از نظر فنی، زمانی که فیلامنت اکسترود شده سرد میشود، زنجیرههای مولکولی پلیمر تا حدی مرتب میشوند. این نظم بر اساس هستههای بلوری شکل میگیرد و باعث ایجاد نواحی منظم در ساختار ماده میشود. هرچه درصد این هستههای بلوری کمتر باشد، فرآیند سرد شدن سریعتر انجام میشود و در نتیجه چسبندگی بین لایهها بهتر خواهد بود که از تاببرداشتن جلوگیری میکند.

بهعبارت دیگر، اگر ماده خیلی سریع سرد شود، زنجیرههای مولکولی فرصت خم شدن و نظمیابی مناسب را نخواهند داشت و این موضوع مستقیماً بر چسبندگی قطعه به صفحه ساخت و همچنین خواص مکانیکی نهایی آن تأثیر میگذارد.

همانطور که پیشتر اشاره شد، PEKK درجهی بلورینگی پایینتری نسبت به PEEK دارد. بنابراین، در برابر فرآیند سرد شدن پس از چاپ، حساسیت کمتری دارد. از این رو، از نظر سهولت چاپ، PEEK پیچیدهتر و تخصصیتر است و نیاز به کنترل دقیق در مراحل اکستروژن و سرد شدن دارد.

در مقابل، در فناوری SLS ، رفتار پلیمر بسته به اندازهی قطعهی مورد نظر متفاوت است. برای قطعات کوچک، تغییر شکل ناشی از تاببرداشتن بسیار کم یا حتی صفر است؛ اما هرچه اندازهی قطعه بزرگتر شود، کنترل پارامترهای چاپ دشوارتر خواهد بود.

چالشهای مراحل چاپ و پسپردازش PEEK و PEKK

PEEK یک پلیمر نیمهبلورین است که پس از خروج از نازل، بهسرعت وارد مرحلهی بلوری شدن میشود. این فرآیند بین دمای ذوب و دمای انتقال شیشهای رخ میدهد. بلوری شدن سریع باعث انقباض آنی ماده میشود، که در چاپ سهبعدی به شکل تاببرداشتن (warping) و تنشهای باقیمانده در قطعه ظاهر میشود. در چاپ قطعات بزرگ، لایههای قبلی که سرد شدهاند نسبت به لایههای جدید منقبض میشوند، و این اختلاف دمایی باعث ایجاد تنش و تغییر شکل در کل ساختار میشود.

پسپردازش قطعات چاپشده با PEEK و PEKK چندان ساده نیست. در فناوری FDM، استفاده از ساپورتها برای ساخت قطعات پیچیده تقریباً اجتنابناپذیر شده است. اما مشکل اینجاست که تعداد بسیار کمی از مواد ساپورت با این ترموپلاستیکهای قدرتمند سازگار هستند، بیشتر ساپورتهای رایج تحمل دمای بالا را ندارند و در نتیجه قابل استفاده نیستند.

با این حال، برخی شرکتها مثل 3DGence و AquaSys ساپورتهایی مخصوص این مواد پیشرفته توسعه دادهاند. البته باید توجه داشت که این ساپورتها نسبت به مواد معمولی، قیمت بالاتری دارند. در فرآیند SLS ، دیگر نیازی به ساپورت چاپ نیست، اما همچنان باید هزینهی پودر مصرفی را در نظر گرفت.

اگر بخواهیم به خودِ فرآیند پسپردازش بپردازیم، یکی از روشهای مؤثر، بازپخت (annealing) قطعات چاپشده با PEEK یا PEKK است. این کار باعث بهبود اتصال بین لایهها و افزایش خواص مکانیکی قطعه نهایی میشود. برخی پرینترهای صنعتی مثل miniFactory Ultra این مرحله را بهصورت خودکار درون دستگاه انجام میدهند.

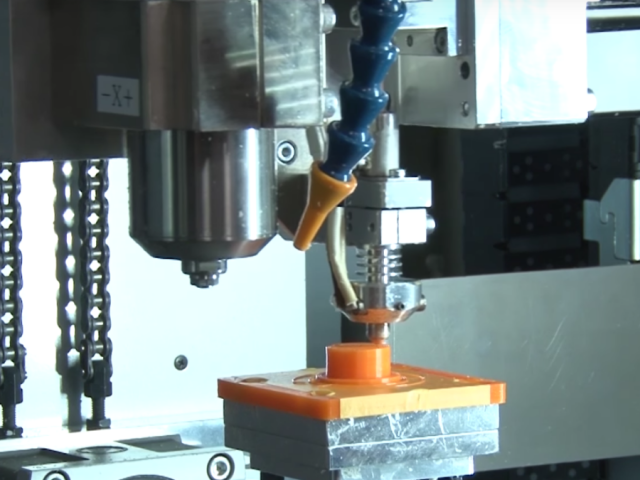

علاوه بر این، قطعات ساختهشده با PEEK قابلیت ماشینکاری دارند؛ یعنی میتوان آنها را سوراخکاری، فرزکاری یا حتی فلزکاری سطحی کرد تا به کاربردهای خاصتری برسند.

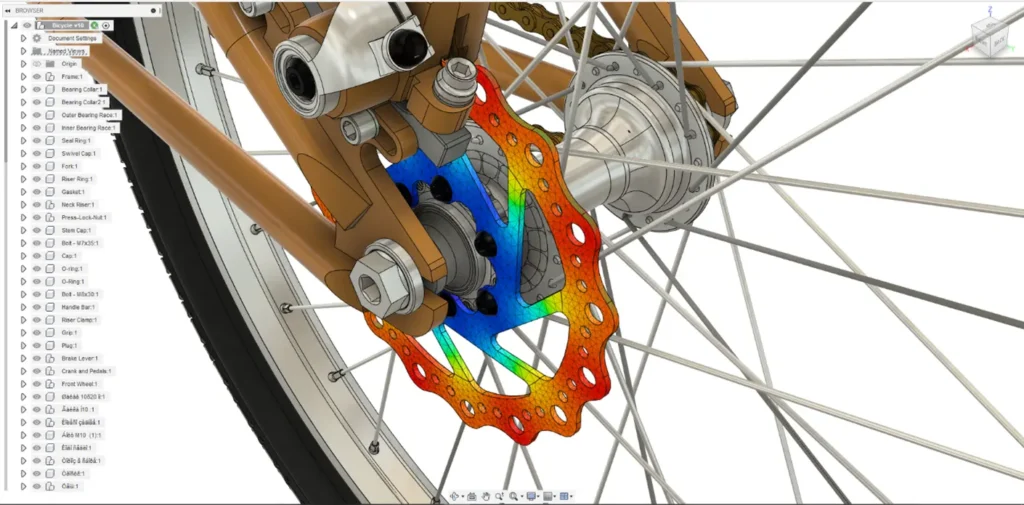

کاربردهای صنعتی PEEK و PEKK

دو پلیمر قدرتمند PEEK و PEKK در صنایع پیشرفتهای مثل هوافضا، خودروسازی و هوانوردی جایگاه ویژهای دارند. دلیل این استقبال، ویژگیهایی مثل مقاومت مکانیکی بالا، تحمل فشار، سبکی و سختی ساختاری است.

از آنجا که هر دو ماده زیستسازگار هستند، در حوزهی پزشکی نیز کاربرد دارند. بهویژه PEEK که به دلیل خاصیت استخوانپذیری (osseointegration) ، در ساخت ایمپلنتها بسیار مؤثر است.

در مقابل، PEKK به دلیل مقاومت شیمیایی بالاتر، بیشتر در صنایع نفت و گاز استفاده میشود. همچنین قابلیت دریافت گواهیهای ضد آتش و دود را دارد که آن را برای صنعت راهآهن مناسب میسازد.

جمعبندی کلی تفاوتهای دو فیلامنت PEEK و PEKK

جدول_1: تفاوتهای کلی دو فیلامنت PEEK وPEKK و ویژگیهای این دو فیلامنت

| ویژگی | PEEK | PEKK |

| ساختار مولکولی | 1 کتون + 2 اتر | 2 کتون + 1 اتر |

| فرمول شیمیایی | (C19H12O3)n | (C13H8O3)n |

| دمای ذوب | 343 درجه سانتیگراد | بین 300 تا 360 درجه سانتیگرد |

| انتقال شیشهای (Tg) | 143 درجه سانتیگراد | بین 160 تا 180 درجه سانتیگراد |

| درجه بلورینگی | بالا؛ نیازمند کنترل دقیق در چاپ | پایینتر؛ چاپ آسانتر و کمتر دچار تاببرداشتن |

| چاپپذیری (FDM) | پیچیدهتر، نیازمند دمای بالا و تنظیمات دقیق | سادهتر، با دمای پایینتر و حساسیت کمتر به سرد شدن |

| مقاومت مکانیکی | بسیار بالا؛ جایگزین مناسب برای فلزات در برخی کاربردها | بالا؛ با مقاومت شیمیایی بهتر |

| زیستسازگاری (Biocompatibility) | مناسب برای ایمپلنتها و کاربردهای پزشکی؛ استخوانپذیری عالی | قابل استفاده در پزشکی؛ اما کمتر از PEEK در ایمپلنتها |

| مقاومت شیمیایی | خوب، اما کمتر از PEKK | عالی؛ مناسب برای صنایع نفت، گاز و محیطهای خورنده |

| قابلیت ماشینکاری | قابل سوراخکاری، فرزکاری و فلزکاری سطحی | مشابه؛ اما کمتر در ماشینکاری فلزی استفاده میشود |

| هزینه پودر (SLS) | کمتر از PEKK | چاپ با دستگاههای بزرگ بسیار پرهزینه |

ترکیب با نانوذرات و الیاف پیشرفته

- ترکیب این پلیمرها با نانوذرات سرامیکی، گرافن یا الیاف کربن میتواند خواص مکانیکی، رسانایی حرارتی و مقاومت شیمیایی آنها را به سطحی جدید برساند.

- این ترکیبات در آینده برای ساخت قطعات هوشمند، مقاوم در برابر خوردگی و حتی رسانا کاربرد خواهند داشت.

تنظیمات دمایی و سرعت چاپ مناسب برای پلیمرهای پیشرفته PAEK

جدول_2: مشخصات لازم برای تنظیمات دمایی و سرعت پرینت برای پلیمرهای پیشرفته PEEK و PEKK

| تنظیمات پیشنهادی چاپ | PEEK | PEKK |

| دمای اکستروژن | ۴۰۰ تا ۴۵۰ درجه سانتیگراد | ۳۲۰ تا ۳۶۰ درجه سانتیگراد |

| دمای صفحه ساخت | ۱۹۰ تا ۲۱۰ درجه سانتیگراد | ۱۲۰ تا ۱۶۰ درجه سانتیگراد |

| دمای محفظه | ۱۳۵ درجه سانتیگراد | ۱۳۵ درجه سانتیگراد |

| سرعت چاپ (میلیمتر/ثانیه) | ۱۰ تا ۴۰ | ۲۰ تا ۴۰ |

سوالات متداول (FAQ)

-

آیا میتوان PEEK یا PEKK را با فیلامنتهای دیگر ترکیب کرد؟

بله، برخی تولیدکنندگان نسخههای ترکیبی این پلیمرها را با الیاف کربن، شیشه یا نانوذرات عرضه میکنند که خواص مکانیکی و حرارتی آنها را بهبود میبخشد.

-

آیا قطعات چاپشده با PEEK یا PEKK قابل رنگآمیزی هستند؟

رنگآمیزی این مواد ممکن است، اما به دلیل سطح صاف و مقاومت شیمیایی بالا، نیاز به آمادهسازی سطحی دقیق و استفاده از رنگهای مخصوص دارد.

-

آیا این مواد برای کاربردهای الکترونیکی مناسباند؟

بله، بهویژه PEKK به دلیل پایداری دیالکتریک بالا و مقاومت در برابر حرارت، در ساخت قطعات عایق و محافظهای الکترونیکی کاربرد دارد.

-

آیا امکان بازیافت قطعات چاپشده با این مواد وجود دارد؟

بازیافت صنعتی این پلیمرها ممکن است، اما به دلیل پیچیدگی ساختار و هزینه بالا، معمولاً در مقیاس محدود انجام میشود.

-

تفاوت عملکرد PEEK و PEKK در محیطهای خلأ یا فشار بالا چیست؟

هر دو ماده عملکرد خوبی در شرایط خلأ دارند، اما PEKK به دلیل مقاومت شیمیایی و حرارتی بالاتر، در محیطهای فشار بالا و خورنده عملکرد بهتری دارد.

نتیجهگیری

در نهایت، انتخاب میان فیلامنتهای PEEK و PEKK به نیازهای خاص پروژه، شرایط عملیاتی و اولویتهای فنی بستگی دارد. هر دو پلیمر از خانواده PAEK با عملکرد بالا هستند و ویژگیهایی چون مقاومت مکانیکی، تحمل حرارتی و زیستسازگاری را ارائه میدهند.

با این حال، تفاوت در ساختار مولکولی، درجه بلورینگی و سهولت چاپ باعث میشود PEKK گزینهای مناسبتر برای چاپ آسانتر و محیطهای شیمیایی باشد، در حالی که PEEK در کاربردهای پزشکی و قطعات با استحکام بالا برتری دارد. شناخت دقیق این تفاوتها، مسیر انتخاب هوشمندانه و بهینه را هموار میسازد.