ساخت روتور پره برج خنککن صنعتی برای نصب روی محور موتور

در بسیاری از پروژههای صنعتی، چه در شرکتهای بزرگ و چه در کارگاهها و کارخانههای متوسط، مراحل طراحی و ساخت یک قطعه یا مجموعهای از قطعات با چالشهای پیشبینینشده روبهرو میشود. این چالشها میتوانند به دلایل مختلفی ایجاد شوند؛ از جمله نبود نقشههای دقیق و مستندات فنی، تغییرات ناگهانی در نیازمندیها، فرسودگی یا شکست قطعات موجود، یا حتی توقف تولید قطعات اصلی توسط سازنده اولیه. در چنین شرایطی، توقف خط تولید یا تاخیر در اجرای پروژه میتواند هزینههای سنگینی ایجاد کند و حتی باعث از دست رفتن فرصتهای تجاری شود.

رویارو شدن با این موانع به هیچ عنوان غیرعادی نیست؛ بلکه بخش طبیعی از فرآیند مهندسی و تولید محسوب میشود. بسیاری از مکانیزمهای صنعتی متشکل از اجزایی با تلورانسهای دقیق و طراحیهای پیچیده هستند که بازتولید یا اصلاح آنها بدون تجربه و تجهیزات مناسب، به سادگی امکانپذیر نیست. به همین دلیل، همکاری با شرکتهای متخصص در زمینه طراحی مهندسی و مهندسی معکوس بهترین راهکار برای غلبه بر چنین مشکلاتی است.

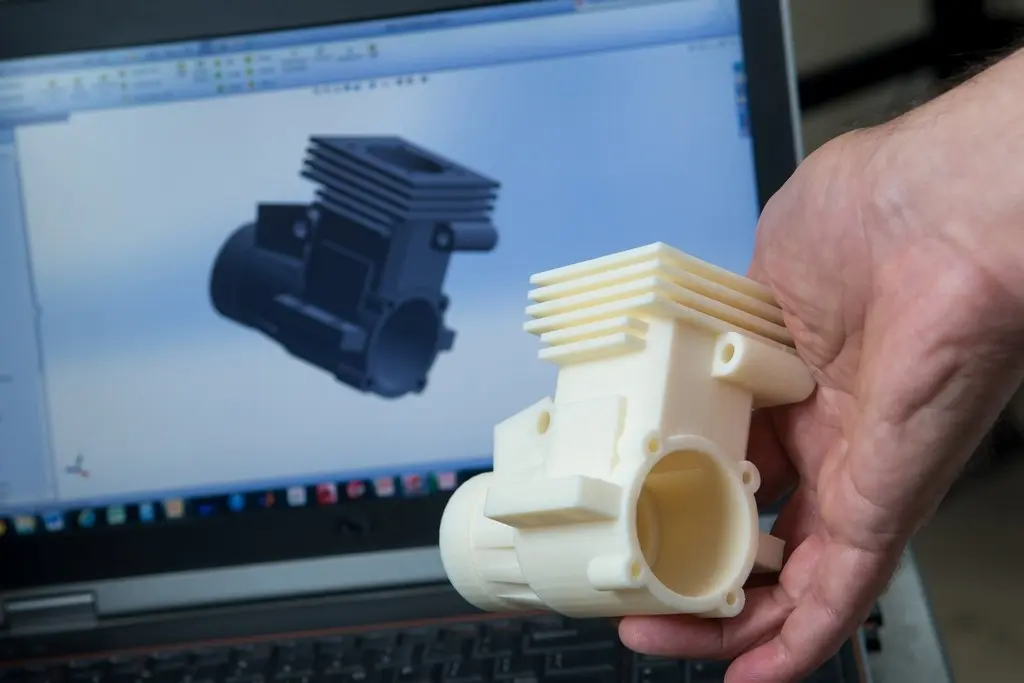

شرکت نوآوران صنعت رابین با بهرهگیری از تیمی مجرب از مهندسین مکانیک، طراحان صنعتی و کارشناسان ساخت، توانایی انجام پروژههای مهندسی معکوس برای طیف وسیعی از مکانیزمها را دارد. این شرکت با استفاده از فناوریهای پیشرفته مانند اسکن سهبعدی، نرمافزارهای CAD/CAM و تحلیل دقیق مواد، میتواند قطعات فرسوده یا مفقود را با دقتی همتراز یا حتی بالاتر از نمونه اصلی بازطراحی و تولید کند.

خدمات این شرکت تنها به بازسازی قطعات محدود نمیشود، بلکه در صورت نیاز میتواند بهبودهای مهندسی بر اساس شرایط کاری، افزایش طول عمر قطعات، بهینهسازی فرآیند مونتاژ و کاهش هزینههای تولید را نیز ارائه دهد. این رویکرد نهتنها موجب رفع سریع مشکل میشود، بلکه در بلندمدت به افزایش بهرهوری و کاهش توقفات ناخواسته کمک میکند.

در دنیای رقابتی امروز، زمان و کیفیت دو عامل کلیدی در موفقیت پروژهها هستند. سپردن کار به مجموعهای که دانش فنی عمیق، تجهیزات پیشرفته و تجربه عملی در پروژههای متنوع داشته باشد، تضمینکننده اجرای موفق و بدون وقفه خواهد بود. نوآوران صنعت رابین با همین رویکرد، به عنوان شریک قابل اعتماد صنایع مختلف عمل کرده و توانسته است نقش مهمی در بهبود عملکرد خطوط تولید و تجهیزات صنعتی ایفا کند.

مقدمه

در صنایع سنگین و بهویژه در سیستمهای خنککاری صنعتی، برجهای خنککن نقش حیاتی در کنترل دمای فرآیند دارند. یکی از اجزای کلیدی این برجها، روتور پرهها است که وظیفه انتقال گشتاور موتور به پرهها و در نتیجه جابجایی جریان هوا را بر عهده دارد. طراحی و ساخت این روتور، بهویژه زمانی که از چندین قطعه مجزا تشکیل شده باشد، نیازمند دقت مهندسی بالا، انتخاب صحیح متریال و رعایت استانداردهای بینالمللی است.

در این پروژه، کارفرما مجموعهای شامل ۹ قطعه مجزا را ارائه داد که باید با طراحی و ساخت یک قطعه جدید (قطعه شماره ۱۰) به یکدیگر متصل میشدند. این قطعه جدید باید بهگونهای طراحی میشد که بوش مخروطی (Tapered Bush) را در بر بگیرد و آن را محکم روی محور موتور برج خنککن ثابت کند.

مرحله اول: تحلیل نیاز و بررسی قطعات موجود

پروژه با بررسی دقیق ۹ قطعه موجود آغاز شد. این قطعات شامل اجزای مکانیکی مختلفی بودند که در کنار هم، مجموعه روتور را تشکیل میدادند. برای اطمینان از دقت طراحی، ابتدا تمام قطعات از هم باز شدند و هر کدام بهصورت جداگانه مورد بررسی ابعادی و عملکردی قرار گرفتند.

یکی از مهمترین قطعات، بوش مخروطی بود که در صنعت برای اتصال ایمن پولیها و چرخدندهها به شفت استفاده میشود. این بوشها با ایجاد یک اتصال اصطکاکی قوی، مانع از لغزش قطعه روی شفت میشوند. با این حال، مکانیزم موجود برای کاربرد ما مناسب نبود و نیاز به طراحی مجدد داشت.

مرحله دوم: اسکن سهبعدی و مدلسازی CAD

برای دستیابی به دقت بالا، بوش مخروطی و سایر قطعات با استفاده از اسکنر سهبعدی لیزری مطابق استاندارد ISO 10360 اسکن شدند. دادههای حاصل بهصورت ابر نقاط (Point Cloud) به نرمافزار CATIA منتقل شد.

در CATIA، ابتدا مدل سهبعدی دقیق بوش مخروطی ساخته شد. سپس ۸ قطعه دیگر نیز مدلسازی شدند تا مجموعه کامل ۹ قطعه در محیط CAD بازسازی شود. این کار امکان تحلیل دقیق ابعاد، تلورانسها و نحوه اتصال قطعات را فراهم کرد.

مرحله سوم: طراحی قطعه شماره ۱۰ (فیکسچر مخروطی)

قطعه شماره ۱۰ بهصورت یک استوانه با سوراخ مخروطی مرکزی (Conic Bore) طراحی شد تا بوش مخروطی را در بر بگیرد و آن را روی محور موتور ثابت کند. در طراحی این قطعه، موارد زیر لحاظ شد:

- تحمل گشتاور بالا مطابق با الزامات IEC 60034-1 برای انتقال توان مکانیکی.

- انتخاب متریال CK45 به دلیل استحکام کششی بالا، مقاومت به سایش و قابلیت ماشینکاری عالی.

- در نظر گرفتن تلورانسهای هندسی طبق استاندارد ASME Y14.5 برای اطمینان از هممحوری و تعادل دینامیکی.

مرحله چهارم: انتخاب متریال CK45 و ویژگیهای آن

فولاد CK45 یک فولاد کربنی متوسط با حدود ۰٫۴۵٪ کربن است که تعادل مناسبی بین سختی، استحکام و قابلیت ماشینکاری دارد. CK45 ویژگیهای کلیدی:

- استحکام کششی بالا حدود 600–800 MPa

- قابلیت عملیات حرارتی برای افزایش سختی و مقاومت به سایش

- ماشینکاری آسان با ابزارهای استاندارد

- مقاومت مناسب در برابر خستگی مکانیکی

مرحله پنجم: ماشینکاری و سوراخکاری

پس از تهیه شمش CK45، قطعه در دستگاه تراش و CNC فرز سهمحوره قرار گرفت. عملیات شامل:

- تراش اولیه برای رسیدن به ابعاد کلی

- ماشینکاری سوراخ مخروطی با دقت بالا

- سوراخکاری جانبی برای پیچهای قفلکننده

- قلاویزکاری برای ایجاد رزوههای دقیق

تمام عملیات با رعایت استانداردهای ISO 2768 (تلورانسهای عمومی) و ISO 286 (سیستم تلورانس ابعادی) انجام شد.

مرحله ششم: مونتاژ و تست نهایی

پس از ساخت قطعه شماره ۱۰، مونتاژ کامل ۱۰ قطعه انجام شد. در این مرحله:

- بوش مخروطی درون قطعه جدید قرار گرفت.

- پیچها با گشتاور مشخص طبق جدول Taper Bush Installation Torque سفت شدند.

- مجموعه روی محور موتور برج خنککن نصب و تست چرخش در حالت بیباری و بار کامل انجام شد.

مرحله هفتم: استانداردها و الزامات فنی رعایتشده

در طول پروژه، استانداردهای زیر رعایت شد:

- ISO 10360 – دقت اسکن سهبعدی

- ASME Y14.5 – تلورانسگذاری هندسی

- ISO 2768 / ISO 286 – تلورانسهای عمومی و ابعادی

- IEC 60034-1 – الزامات مکانیکی و الکتریکی موتور

- ASTM B26/B26M – آلیاژهای ریختهگری آلومینیوم (برای مقایسه طراحی بوش)

- ISO 12944 – حفاظت در برابر خوردگی (در صورت نیاز به پوششدهی)

مزایای طراحی و ساخت این قطعه

- یکپارچهسازی ۹ قطعه در یک مجموعه کامل

- افزایش استحکام و ایمنی اتصال

- بهبود عملکرد انتقال گشتاور

- کاهش زمان مونتاژ و نگهداری

- امکان تولید مجدد با دقت بالا در آینده

سوالات متداول (FAQ)

۱. چرا از CK45 استفاده شد؟

به دلیل استحکام بالا، مقاومت به سایش و قابلیت ماشینکاری عالی، CK45 بهترین انتخاب برای قطعات تحت گشتاور بالا است.

۲. بوش مخروطی چه مزیتی دارد؟

ایجاد اتصال اصطکاکی قوی بین شفت و قطعه، جلوگیری از لغزش و انتقال کامل گشتاور.

۳. چرا سوراخ مخروطی طراحی شد؟

برای انطباق کامل با بوش مخروطی و ایجاد قفل مکانیکی ایمن.

۴. چه تستهایی پس از مونتاژ انجام شد؟

تست چرخش بیباری، تست تحت بار کامل، و بررسی گشتاور انتقالی.

منابع