فناوری پرینت سه بعدی DED _ پرینتر فلزات

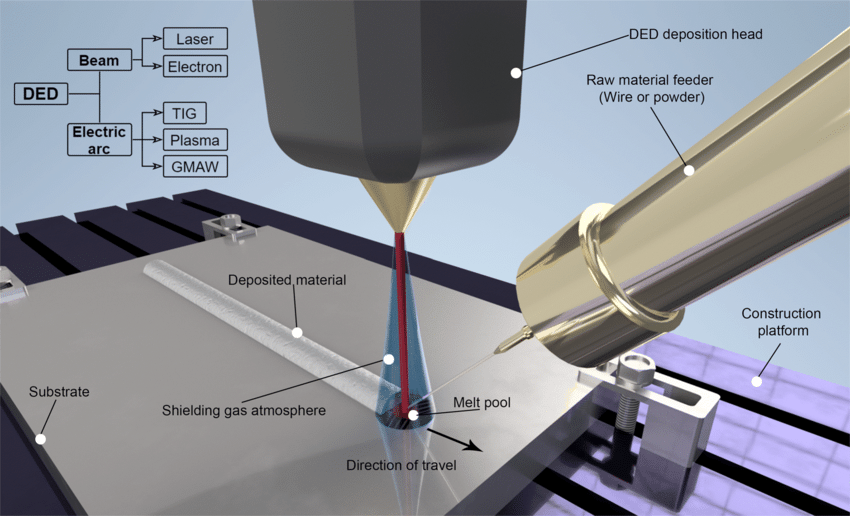

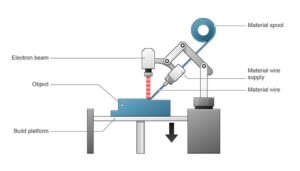

تصویر 1- نمایی شماتیک از فرایند DED که در آن ماده اولیه (سیم یا پودر) در حضور گاز محافظ ذوب شده و بهصورت لایهای روی سطح زیرین رسوب میکند.

در عصر نوین تولید صنعتی، فناوریهای ساخت افزایشی بهعنوان راهکاری مؤثر برای ساخت قطعات پیچیده و سفارشی مطرح شدهاند. یکی از پیشرفتهترین روشها در این حوزه، رسوبگذاری مستقیم انرژی (Direct Energy Deposition) DED است که با بهرهگیری از منبع انرژی متمرکز، امکان ذوب و رسوبدهی دقیق مواد فلزی را فراهم میسازد.

DED به دلیل توانایی در تولید و تعمیر قطعات فلزی، بهویژه در صنایع حساس مانند هوافضا، پزشکی و انرژی، جایگاه ویژهای یافته است. این فناوری با ترکیب کنترل عددی، منبع انرژی پرتوان و تغذیه دقیق ماده، قابلیت ساخت سازههای پیچیده و مقاوم را داراست.

بررسی اصول عملکرد، انواع سیستمهای اجرایی، مزایا و چالشهای فنی، و همچنین چشمانداز توسعه این فناوری، برای پژوهشگران و مهندسان حوزه ساخت افزایشی اهمیت بالایی دارد. شناخت دقیق DED میتواند مسیر طراحی و تولید در صنایع پیشرفته را متحول سازد.

این مقاله برای مهندسان ساخت و تولید، پژوهشگران حوزه پرینت سهبعدی فلزات، و متخصصان صنایع پیشرفته مانند هوافضا، پزشکی و انرژی مناسب است.

فهرست مطالب مقاله DED

- مقدمه و اهمیت فناوری DED

- اصول عملکرد فناوری DED

- اجزای سیستم DED

- انواع سیستمهای اجرایی DED

- DED با لیزر (L-DED)

- DED با پلاسما

- DED با پرتو الکترونی (EB-DED)

- مواد قابل استفاده در DED

- کاربردهای صنعتی فناوری DED

- هوافضا

- پزشکی

- انرژی

- خودروسازی

- مزایا و قابلیتهای فناوری DED

- محدودیتها و چالشهای فنی

- آینده فناوری DED

- سوالات متداول درباره DED

- نتیجه گیری

مقدمه و اهمیت فناوری DED

تحول در شیوههای تولید، همواره یکی از محرکهای اصلی پیشرفت صنعتی بوده است. با ورود به عصر دیجیتال و نیاز روزافزون به ساخت قطعات پیچیده، سبک، و سفارشی، فناوریهای ساخت افزایشی بهعنوان جایگزینی مؤثر برای روشهای سنتی مطرح شدهاند. در میان این فناوریها، رسوبگذاری مستقیم انرژی (DED) بهواسطه توانایی در ساخت و بازسازی قطعات فلزی با دقت بالا، توجه ویژهای را به خود جلب کرده است.

DED نهتنها امکان تولید قطعات جدید را فراهم میسازد، بلکه در تعمیر و ارتقاء اجزای صنعتی نیز نقش کلیدی ایفا میکند. این فناوری با ترکیب منبع انرژی متمرکز، تغذیه دقیق ماده اولیه، و کنترل عددی مسیر ساخت، بستری مناسب برای تولید سازههای مهندسی با خواص قابل تنظیم فراهم کرده است. بررسی علمی این روش، شناخت ظرفیتهای آن در صنایع مختلف، و تحلیل چالشهای اجرایی، گامی ضروری در مسیر توسعه تولید پیشرفته محسوب میشود.

اصول عملکرد فناوری DED

رسوبگذاری مستقیم انرژی یک فرایند ساخت افزایشی است که در آن ماده اولیه (پودر یا سیم فلزی) به ناحیهای از سطح قطعه هدایت میشود که توسط منبع انرژی متمرکز (لیزر، قوس پلاسما یا پرتو الکترونی) گرم و ذوب شده است. ماده ذوبشده بهصورت لایهلایه روی سطح رسوب میکند و با حرکت کنترلشده نازل، هندسه مورد نظر شکل میگیرد.

سیستمهای DED معمولاً شامل اجزای زیر هستند:

- منبع انرژی (Laser, Plasma Arc, Electron Beam)

- سیستم تغذیه ماده Powder Feeder یا Wire Feeder

- نازل رسوبدهی

- سیستم کنترل حرکت (CNC) یا بازوی رباتیک

تنظیم دقیق پارامترهایی مانند توان منبع انرژی، نرخ تغذیه ماده، سرعت حرکت نازل و دمای بستر، نقش تعیینکنندهای در کیفیت ساخت، ریزساختار و خواص مکانیکی قطعه نهایی دارد.

انواع سیستمهای اجرایی DED

فناوری DED در قالبهای مختلفی اجرا میشود که تفاوت آنها عمدتاً در نوع منبع انرژی و شکل ماده اولیه است:

-

با لیزر(L-DED) DED

- استفاده از لیزر پرتوان برای ذوب پودر فلزی

- دقت بالا و کنترل حرارتی مناسب

- مناسب برای ساخت قطعات پیچیده با آلیاژهای خاص

-

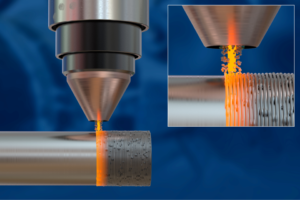

با پلاسما DED

- بهرهگیری از قوس پلاسما برای ذوب سیم فلزی

- مناسب برای تعمیر قطعات بزرگ صنعتی

- هزینه کمتر نسبت به لیزر

-

با پرتو الکترونی (EB-DED) DED

- انجام فرایند در محیط خلأ با استفاده از پرتو الکترونی

- کاربرد در ساخت قطعات تیتانیومی در صنایع هوافضا و پزشکی

مواد و کاربردها

اگرچه فرایند DED معمولاً برای فلزات مورد استفاده قرار میگیرد (بهصورت پودر یا سیم فلزی) اما امکان استفاده از این فناوری برای پلیمرها و سرامیکها نیز وجود دارد. بهعنوان مثال، شرکت AREVO از فناوری DED پلیمری با فیلامنت الیاف کربن برای تولید قطعات کامپوزیتی سبکوزن جهت کاربردهای نهایی استفاده میکند. در این روش، فیلامنت ترموپلاستیک توسط منبع حرارتی ذوب شده و با استفاده از غلتک فشرده میشود تا لایههای جسم شکل بگیرند.

در مورد فلزات، تقریباً هر فلزی که قابلیت جوشکاری داشته باشد، با فناوری DED قابل چاپ سهبعدی است. این شامل فلزاتی مانند تیتانیوم و آلیاژهای آن، اینکونل، تانتالوم، تنگستن، نیوبیوم، فولاد ضدزنگ، آلومینیوم و غیره میشود. قطر سیمهای مورد استفاده معمولاً بین ۱ تا ۳ میلیمتر است و اندازه ذرات پودر مشابه فرآیندهای متالورژی پودر، در حدود ۵۰ تا ۱۵۰ میکرون میباشد.

یکی از کاربردهای منحصربهفرد این فناوری، امکان تعمیر قطعات فلزی آسیبدیده است. طبق استاندارد ASTM International فناوری DED توانایی تولید قطعات نسبتاً بزرگ (با حجم ساخت بیش از ۱۰۰۰ میلیمتر مکعب) را دارد که نیاز به ابزارسازی حداقلی و پردازش ثانویه اندک دارند. علاوه بر این، فرایندهای DED میتوانند برای تولید قطعات با گرادیان ترکیبی یا ساختارهای هیبریدی شامل چند ماده با ترکیب و ساختار متفاوت مورد استفاده قرار گیرند.

مزایا و قابلیتها

فناوری DED مزایای قابلتوجهی دارد که آن را از سایر روشهای ساخت افزایشی متمایز میکند:

- قابلیت تعمیر قطعات فلزی گرانقیمت مانند پرههای توربین

- امکان ساخت قطعات بزرگ با حجم بیش از یک متر مکعب

- تنوع مواد مصرفی: فولاد ضدزنگ، تیتانیوم، آلیاژهای نیکل، آلومینا و …

- عدم نیاز به مواد پشتیبان به دلیل حرکت چندمحوره هد چاپ

- کنترل ساختار دانهای و خواص مکانیکی با تنظیم پارامترهای فرایند

محدودیتها و چالشها

با وجود مزایای فراوان، DED با چالشهایی نیز مواجه است:

- رزولوشن پایین: جزئیات ظریف قابل چاپ نیستند

- هزینه بالا: دستگاههای DED معمولاً بیش از ۴۰۰٬۰۰۰ دلار قیمت دارند

- نیاز به اپراتور ماهر و تخصصی

- نیاز به پسپردازش سطحی و ماشینکاری برای رسیدن به کیفیت سطح مطلوب

- احتمال ایجاد تنشهای باقیمانده و ترک در قطعه

برای غلبه بر این چالشها، پژوهشگران به استفاده از هوش مصنوعی برای بهینهسازی فرایند روی آوردهاند. الگوریتمهای یادگیری ماشین میتوانند پارامترهای فرایند را بهصورت خودکار تنظیم کرده و کیفیت ساخت را افزایش دهند.

کاربردهای صنعتی

فناوری DED در صنایع مختلف نقش موثری ایفا میکند:

جدول1_ کاربردهای متنوع فناوری DED را در صنایع مختلف از جمله هوافضا، پزشکی، انرژی و خودروسازی:

| کاربردهای DED | صنعت |

| تعمیر پرههای توربین، ساخت قطعات سبک با مقاومت حرارتی بالا | هوافضا |

| تولید ایمپلنتهای سفارشی، بازسازی ابزارهای جراحی با دقت بالا | پزشکی |

| تعمیر تجهیزات نیروگاهی، ساخت قطعات مقاوم در برابر خوردگی و دمای بالا | انرژی |

| تولید قطعات خاص برای خودروهای مسابقهای، تعمیر قالبهای صنعتی | خودروسازی |

در صنعت هوافضا، DED بهویژه برای تعمیر قطعات گرانقیمت و حساس مانند پرههای موتور جت کاربرد دارد. در حوزه پزشکی، امکان ساخت ایمپلنتهای سفارشی با تیتانیوم و آلیاژهای زیستسازگار فراهم شده است.

آینده DED

پیشرفتهای اخیر در زمینه کنترل هوشمند، طراحی مواد چندمنظوره، و ترکیب فناوری DED با سیستمهای رباتیک و بینایی ماشین، نویدبخش آیندهای خودکار و دقیق در تولید صنعتی است. توسعه روشهای چندمادهای و ساخت قطعات با خواص متغیر، افقهای جدیدی را در طراحی مهندسی باز میکند.

همچنین استفاده از هوش مصنوعی در کنترل فرایند، پیشبینی کیفیت ساخت، و بهینهسازی مصرف انرژی، میتواند بهرهوری این فناوری را بهطور چشمگیری افزایش دهد. انتظار میرود که DED در دهههای آینده به یکی از ارکان اصلی تولید قطعات فلزی در صنایع پیشرفته تبدیل شود.

سوالات متداول ( FAQ)

- آیا DED فقط برای فلزات کاربرد دارد؟

پاسخ: خیر. اگرچه DED عمدتاً برای فلزات استفاده میشود (مانند فولاد، تیتانیوم، آلیاژهای نیکل)، اما در برخی موارد میتوان از مواد سرامیکی مانند آلومینا نیز استفاده کرد. با این حال، کنترل فرایند برای مواد غیر فلزی پیچیدهتر است و نیاز به تنظیمات خاص دارد.

- آیا DED نیاز به مواد پشتیبان دارد؟

پاسخ: خیر. به دلیل استفاده از سیستمهای چندمحوره مانند CNC یا بازوی رباتیک، DED نیازی به مواد پشتیبان ندارد و میتواند در جهتهای مختلف حرکت کند. این ویژگی باعث صرفهجویی در زمان و هزینه میشود.

- آیا قطعات ساختهشده با DED نیاز به پسپردازش دارند؟

پاسخ: بله. معمولاً سطح قطعات ساختهشده با DED زبر است و برای رسیدن به کیفیت سطح مطلوب، نیاز به ماشینکاری، پرداخت سطحی یا عملیات حرارتی وجود دارد.

- آیا میتوان با DED قطعات بزرگ ساخت؟

پاسخ: بله. یکی از مزایای DED توانایی ساخت قطعات بزرگ است. برخی سیستمها قادرند قطعاتی با حجم بیش از یک متر مکعب تولید کنند، که در صنایع هوافضا و انرژی بسیار کاربردی است.

- آیا DED برای تولید انبوه مناسب است؟

پاسخ: در حال حاضر، DED بیشتر برای تولید سفارشی، تعمیر قطعات خاص، و ساخت نمونههای صنعتی استفاده میشود. برای تولید انبوه، روشهایی مانند ریختهگری یا ماشینکاری سنتی اقتصادیتر هستند، اما با پیشرفت در اتوماسیون، DED میتواند در آینده به تولید انبوه نیز راه یابد.

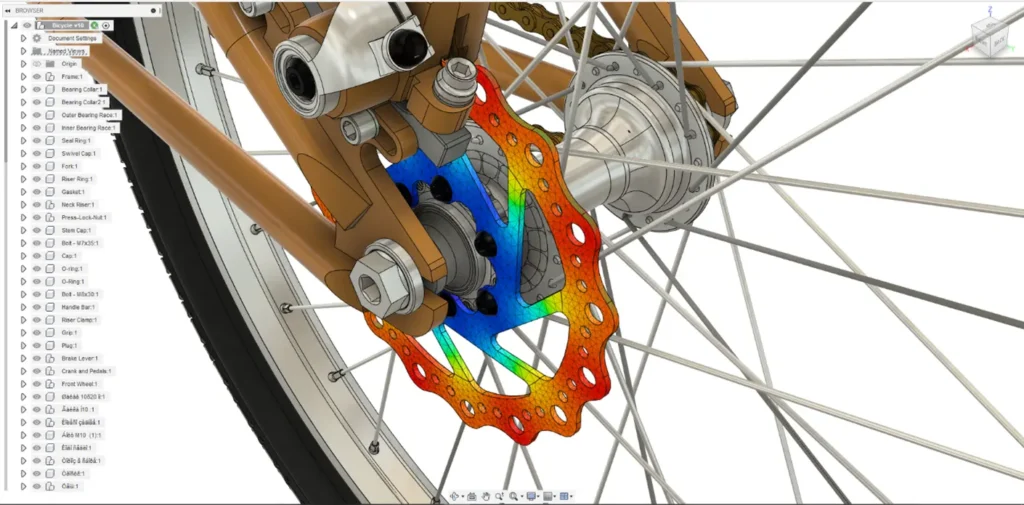

- چه نرمافزارهایی برای طراحی و کنترل DED استفاده میشوند؟

پاسخ: نرمافزارهای CAD برای طراحی هندسه قطعه، و CAM برای برنامهریزی مسیر حرکت نازل استفاده میشوند. همچنین نرمافزارهای کنترل عددی مانند Siemens NX ، Autodesk Fusion 360، یا HyperMill برای اجرای دقیق فرایند بهکار میروند.

- آیا استفاده از DED نیاز به تخصص دارد؟

پاسخ: بله. اجرای موفق فرایند DED نیازمند دانش فنی در زمینه مواد، کنترل عددی، تنظیم پارامترهای حرارتی، و ایمنی صنعتی است. اپراتورهای این سیستمها باید آموزشدیده و باتجربه باشند.

- آیا DED در ایران نیز مورد استفاده قرار میگیرد؟

پاسخ: بله، برخی مراکز تحقیقاتی، دانشگاهها و شرکتهای صنعتی در ایران بهصورت محدود از فناوری DED برای ساخت نمونههای فلزی، تعمیر قطعات صنعتی، و پژوهشهای علمی استفاده میکنند. با توسعه زیرساختها، انتظار میرود کاربرد آن در کشور گسترش یابد.

نتیجهگیری

رسوبگذاری مستقیم انرژی بهعنوان یکی از روشهای پیشرفته ساخت افزایشی، قابلیتهای منحصربهفردی در تولید و تعمیر قطعات فلزی ارائه میدهد. با وجود چالشهای فنی، مزایای آن در انعطافپذیری طراحی، استفاده از مواد پیشرفته، و کاربردهای صنعتی گسترده، جایگاه ویژهای در آینده تولید صنعتی دارد. توسعه روشهای هوشمند و بهینهسازی فرایند میتواند مسیر تحول این فناوری را هموار سازد و آن را به ابزاری کلیدی در تولید نسل آینده تبدیل کند.